Природный газ играет важную роль в металлургическом секторе, позволяя заменять традиционные виды топливно-восстановительных агентов (уголь, кокс) и повышать эффективность технологических процессов.

На производящих DRI предприятиях природный газ преобразуется в газы-восстановители – H2 и CO. Например, в модуле DRI по технологии Midrex используется запатентованная технология с использованием реформатора, который преобразует природный и технологический газ в восстановительный агент, использующийся для работы модуля DRI.

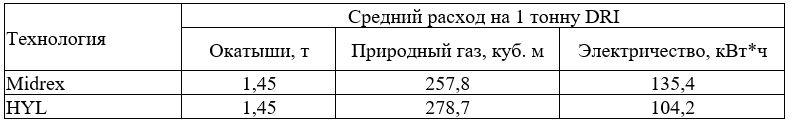

Для производства одной тонны прямовосстановленного железа необходимо от 270 до 350 кубометров природного газа. Стоимость природного газа в Европе по состоянию на конец мая 2022 года составляла $932 за тысячу куб. м (+$600 к маю 2021 года). При текущих уровнях цены на природный газ в Европе одни только затраты природного газа для производства 1 тонны железа прямого восстановления в модуле DRI оцениваются в $250…290.

Такой высокий уровень сырьевых затрат для производства DRI требует пересмотров технико-экономической эффективности новых проектов, которые заявлены европейскими металлургами в рамках декарбонизации отрасли к 2030 году. По текущим планам металлургических компаний Европы к 2030 году ожидается прирост DRI-мощностей на более чем 13 млн. тонн в год. Как мы уже писали ранее (http://www.metalsmining.ru/ru/page/greenmetallurgyprojects.html), при реализации проектов DRI к 2030 году может образоваться дефицит товарных DR-окатышей в размере около 20 млн. тонн.

Сравнительная оценка себестоимости для производства одной тонны DRI в условиях РФ и Европы показывает, что уровень затрат при существующих ценовых соотношениях на сырьё, природный газ и электроэнергию составляет 350 и 650 $/т соответственно.

Высокий уровень цен на сырьевые товары и энергоносители может привести к изменению географии реализации некоторых DRI-проектов. Основной фокус будет смещаться на регионы с возможностью производства железорудного концентрата с пригодным для получения DR-окатышей качества и наличием собственных или недорогих газовых месторождений. Дополнительным преимуществом таких проектов будет развитая портовая инфраструктура. Например, ArcelorMittal рассматривает возможность строительства нового комплекса по производству DR-окатышей с последующей переработкой в DRI в Мавритании.

С учётом дефицита качественного железорудного сырья для производства DRI и возможностей по использованию водорода агрегатах прямого восстановления, разработчики новых технологий смещаются в сторону использования доменного сырья. Так, компания Tenova разработала технологию производства низкоуглеродистого чугуна, позволяющую использовать доменные окатыши в качестве сырья. Установка прямого восстановления представляет собой реактор HYL (TENOVA Castellanza, Италия) с производственной мощностью 900 тыс. тонн в год. В качестве восстановительного газа использовался водород, полученный посредством высокотемпературного электролиза воды. В проекте используется печь с открытой шлаковой ванной, или OSBF.

Данная технология позволит снизить выбросы CO2 в сравнении с классической технологией BF-BOF на 40%. Аналогичные решения по снижению выбросов CO2 при использовании железорудного сырья, не подходящего для производства окатышей DR-качества, были разработаны компанией Primetals с реализацией на заводах Posco и Voestalpine Donawitz. Ключевым вопросом таких технологий, помимо затрат на энергоносители, является удельная производительность новых агрегатов, которая не позволяет пока говорить о близких перспективах замещения классических технологий производства стали.